0086-18861028088

Saideli integreert wetenschappelijk onderzoek, verkoop en fabricage van centrifuges, positioneert zichzelf tussen de toonaangevende fabrikanten van centrifugaalscheiders en produceert ook drogers en filters. De belangrijkste producten zijn de industriële centrifuge, industriële centrifugaaldroger en industrieel filter.

https://www.saideli.com/

Tijdens de productie van API, kan de installatiecentrifuge van de muurpenetratie aan GMP en FDA-vereisten voldoen.

Deze centrifugale droogmachine integreert het scheiden, drogen, sterilisatie, met een perfect sealsysteem, absolute veiligheid en is bijzonder geschikt op hoge potentieverbindingen, farmaceutische outputstadia, zeer giftige producten, toepassingsmethoden, agenten die in een steriele omgeving moeten worden vervaardigd en producten die gevoelig zijn voor zuurstof. Als een van de beste fabrikanten van centrifugale droger, maken we producten met eersteklas kwaliteit. Als u geïnteresseerd bent in hen, vul dan het onderstaande formulier in om contact met ons op te nemen. We zullen met u onderhandelen tegen een concurrerende centrifugaaldroger machine prijs.

SAIDELI beschouwt kwaliteit als zijn leven en heeft een professioneel inspectieteam.

Tegelijkertijd circuits en cultiveert het bedrijf professionele talenten in alle kanalen met alle middelen, dus is er een hoogwaardige technische kerngroep gevormd.

Saideli is een van de vroegste binnenlandse bedrijven die onafhankelijk centrifuges hebben ontwikkeld. Vervolgens zal ik het hebben over mijn begrip van de weg naar de intelligente ontwikkeling van centrifuges uit drie aspecten.

Laten we eerst het eerste aspect bespreken;

Een centrifuge is een mechanisch apparaat dat centrifugale kracht gebruikt om vaste stof-vloeistofscheiding te bereiken, die wordt genoemdCentrifugale vaste vloeistofafscheider. Op dit moment, volgens de classificatie van filtermedia, kunnen centrifuges worden onderverdeeld in centrifuges van het mediatype en niet-centrifuges van het gemiddelde type. Onder hen is een centrifuge die afhankelijk is van een filterdoek of een filterscherm om scheiding te bereiken door de werking van de middelpuntvliedende kracht, een centrifuge van het mediatype.

Het verschil tussen een niet-middelgrote centrifuge en een mediabevattende centrifuge is dat er geen gat of filter (doek) op de trommel zit. Wanneer het werkt, draait de ophanging met een hoge snelheid in de trommel. Vanwege het verschillende soortelijk gewicht van de vaste en vloeibare fasen, is de gegenereerde middelpuntvliedende kracht ook anders en wordt de scheiding van vaste stof en vloeistof gerealiseerd.

De eerste is om een speciale centrifuge te ontwikkelen om aan de aangepaste behoeften van klanten te voldoen

De tweede is het ontwikkelen van een geïntegreerde centrifuge om te voldoen aan de uiteenlopende scheidingsvereisten van klanten.

Tot slot, op het derde niveau, laten we het hebben over de intelligente integratie van externe technologieën.

De eerste is het onderzoek en de toepassing van nieuwe materialen en nieuwe processen. Met technologische vooruitgang zullen nieuwe materialen zoals glasvezelversterkt plastic, koolstofvezel, technische kunststoffen, keramiek en legeringen waarschijnlijk roestvrij staal vervangen. Om deze reden moeten we doorgaan met onderzoek en onderzoek, de scheidingsfactor en maximale laadcapaciteit van de centrifuge verbeteren, de output van de centrifuge met één machine vergroten en de efficiëntie maximaliseren.

De tweede is de toepassing van slimme sensoren en slimme apparaten. Dit heeft een enorm effect op de centrifuge omdat er veel problemen zijn in het automatische continue productieproces van de centrifuge. Het gebruik van slimme sensoren en slimme apparaten kan de problemen effectief verbeteren.

De derde is de toepassing van Internet of Things-technologie en cloudplatformtechnologie. Met de vooruitgang van de huidige machineproductietechnologie, hydraulische druk, pneumatische technologie en PLC-en DCS-elektrische besturingstechnologie hebben centrifuges volledig geautomatiseerde continue productieactiviteiten gerealiseerd, en farmaceutische bedrijven hebben in principe DCS gedistribueerde controle gerealiseerd. Saideli bereidt zich voor om een technologiecentrum voor cloudplatforms op te richten.

Samenvattend de weg van intelligente productie vanSaideliIs de intelligente transformatie van het product zelf; de intelligente aanpassing van de behoeften van de klant; de intelligente integratie van externe technologieën. Er zijn negen aspecten, namelijk:

1. Verbeter de stabiliteit van de centrifuge

2. Verbeter de veiligheid van de centrifuge

3. Intelligente selectie en ontwerp

4. Ontwikkel een speciale centrifuge om aan de aangepaste behoeften van klanten te voldoen

5. Ontwikkel een geïntegreerde centrifuge om aan de uiteenlopende scheidingsvereisten van klanten te voldoen

6. Ontwikkel speciale structuren en speciale apparaten om de productie-continuïteit en productie-efficiëntie van te verbeterenIndustriële centrifuges

7. Onderzoek en toepassing van nieuwe materialen en nieuwe processen

8. Toepassing van slimme sensoren en slimme apparaten

9. Toepassing van IoT-technologie en cloudplatformtechnologie

Meestal drie tot vier maanden.

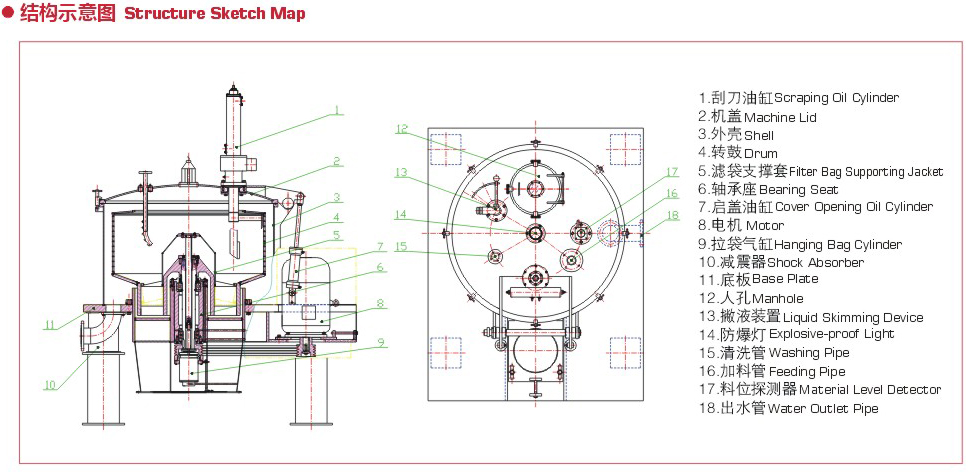

GKC Horizontale automatische schrapercentrifuges met wandpenetratie-installatie worden zeer veel gebruikt in farmaceutische gebieden voor de productie van actieve medicijnstoffen. Aangezien de stroom-en productiegebieden van deze pharma-centrifuge-machine volledig kunnen worden gescheiden, zal er geen kruisbesmetting plaatsvinden. En de huisvesting van deze centrifuge-toepassing kan worden geopend om de hele trommel te tonen, en alle resterende filtercake kan worden verwijderd.

GKH automatische sifonschrapercentrifuge wordt veel gebruikt in alle soorten zetmeelproductie, zoals tapiocazetmeel, maïszetmeel, tarwezetmeel enz., Met afschuimende apparaten en dubbele voedingsmethoden, de centrifuge-scheidingsapparatuur kan een hoge doorvoercapaciteit en een laag vochtgehalte realiseren in vaste poederproducten (uitgangsvocht rond 33-35%). Als een professionalCentrifuge leverancier, We hebben GKH1250, GKH1600 en GKH1800 model kan worden gekozen. DeSifon schraper centrifugeIs volledig automatische werking en zal arbeidskosten besparen.

GKH centrifuge: Ideaal voor zetmeelproductie. Hoge capaciteit, laag vocht. Modellen: GKH1250, GKH1600, GKH1800. Volledig geautomatiseerd voor kostenbesparingen.

Ontvlambaar en explosief is een belangrijk kenmerk van de chemische industrie. In het proces van chemische productie zijn er veel ontvlambare en explosieve poeders en oplosmiddelen, dus de afdichting en explosieveilige prestaties van de centrifuge moeten worden overwogen. OnzeVloeibare vaste centrifugeKan worden gebruikt in verschillende gevaarlijke omgevingen zonder het risico van explosie en lekkage.

GKF horizontale schrapercentrifuge en LGZ verticale centrifuge zijn op grote schaal gebruikt bij het recyclen van afvalbatterijen, lithium-extractie uit zoutmeer, Spodumene extracten lithium. En onze belangrijkste klanten zijn Albemarle, Ganfeng Lithium, CNGR, BYD, Tianqi Lithium etc.

Multi-effect mevaporation verwijst naar een systeem dat meerdere verdampers verbindt, gebruik maken van de secundaire stoom van de vorige effectverdamper in de volgende effectverdamper als verwarmingsstoom, en condenseren in gedestilleerd water in de volgende effectverdamper.

Voor het buishoofd van de buiswarmtewisselaar, keurt ons bedrijf automatisch lassen goed, dat de lassenkwaliteit verzekert terwijl rekening wordt gehouden met de schoonheid.

Het is een soort hoge efficiëntie, energiebesparing, milieubescherming en hoge mate van automatisering vaste-vloeibare scheidingsapparatuur die onafhankelijk door ons bedrijf is ontwikkeld.

De apparatuur gebruikt de druk van de toevoerpomp, de zwaartekracht van het materiaal en de extrusie van het rubberdiafragma om de vloeistof in de slurry snel door het filterdoek te filteren, waardoor efficiënte vaste stof-vloeistofscheiding wordt bereikt. Het ontwerp keurt de erkende structuur in de industrie goed, die de tekortkomingen van traditionele apparatuur oplost die gemakkelijk te "vastzitten", gemakkelijk te lekken en een groot stroomverbruik. Op grote schaal gebruikt infarmaceutisch, metallurgie, mijnbouw, chemische, steenkoolchemicaliën, titaniumdioxide, papier, voedsel-, farmaceutische en milieubescherming en vele andere industrieën.

De machine van de mandcentrifuge wordt gecontroleerd door PLC. GKC automatischHorizontale centrifugeKeurt de installatie van de muurpenetratie goed; het machtsgebied en het verwerkingsgebied van mandcentrifuge kunnen worden gescheiden. Het kan worden gebruikt in de farmaceutische industrie die hoge eisen stelt. De hele woonemmer kan open zijn voor inspectie en reiniging.

De LGZ-centrifuge met bodemontlading is een volledig automatische, hightech inustriele centrifuge die is ontworpen voor scheidingsprocessen tussen vaste en vloeibare stoffen. In overeenstemming met de vraag van de gebruikers, kunnen de procedures van L(P)GZ-bodemontladingscentrifuges zoals voeden, scheiden, wassen, dehydrateren en ontladen allemaal automatisch worden afgewerkt, gevolgd door afstandsbediening. Deze bodemontladingscentrifuge-machines worden veel gebruikt in industrieën zoals farmaceutica, fijnchemicaliën, voedselverwerking en milieutechniek, vanwege hun efficiëntie, betrouwbaarheid en veelzijdigheid.

XJZ Top Suspended Batch Centrifuge's structuur neemt een top gelegen transmissiesysteem, de verticale motor zorgt voor het aandrijven van de trommel door de koppeling direct en de trommel is gefixeerd op het onderste uiteinde van de as. Het werkingsprincipe van de bovenste gesuspendeerde motor batch centrifuge. De motor drijft de trommel aan om te draaien. Wanneer de trommel de toevoersnelheid bereikt, zullen de te scheiden suspensie-producten met hoge snelheid vanaf de toevoerleiding in de trommel terechtkomen. Het voeren stopt wanneer het vooraf ingestelde volume is bereikt. Dan de snelheid vanTrommelfilter werkenZal worden opgevoed om te scheiden. Onder de middelpuntvliedende kracht, zullen de producten door een filterdoek (filterscherm) worden gefilterd. De vloeibare fase zal door het roterende trommelgat naar de lege kamer worden gegooid en door de vloeibare ontladingspijp worden geloosd. De vaste fase zal op de trommel worden behouden en vorm cilindrische filtercakes die een wasbeurt kunnen zijn

De industriële centrifuge-machine wordt bestuurd door PLC. Dit soortCentrifuge separator machineRegelt de snelheid door frequentieconvertor; het remsysteem gebruikt dynamisch remmen en regeneratief remmen. Door middel van procedures zoals detectie van productniveau, snelheidsinspectie, schachttemperatuur en trillingsbewaking, is het hele scheidingsproces automatisch circulatiewerk (inclusief voeding, uitdroging, wassen, ontladen en enz.). Er is ook een handmatige bedieningsmodus beschikbaar die kan worden geselecteerd.

Hydeli Pharmaceuticals kocht r-a grote centrifuge-apparatuur en bracht deze in productie.

Een industriële centrifuge is een machine die centrifugale kracht gebruikt om componenten van verschillende dichtheden in een mengsel te scheiden en te isoleren, zoals vaste stoffen uit vloeistoffen.

Een centrifugaalscheiderfilter is een soort filtratieapparatuur die centrifugale kracht gebruikt om vaste deeltjes te scheiden van vloeistof in een mengsel. Het bestaat typisch uit een roterende trommel of kegelvormige container.

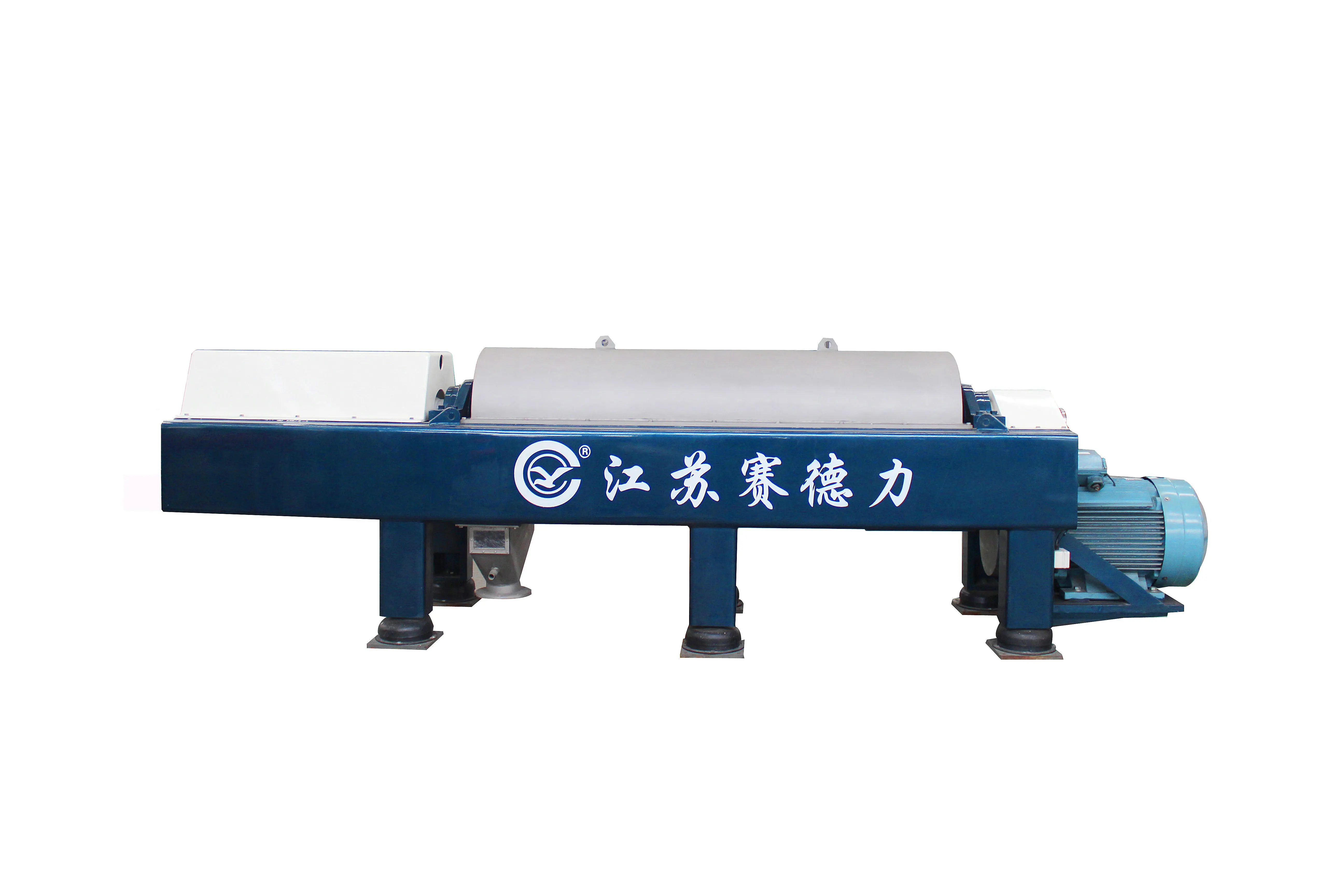

De Saideli Decanter Centrifuge Machine biedt verschillende voordelen die het een populaire keuze onder klanten maken. Als een van de toonaangevende fabrikanten van decanteercentrifuge in China heeft Saideli een sterke reputatie opgebouwd in de industrie. Hier zijn enkele voordelen van de Saideli Decanter Centrifuge Machine:

Efficiënte scheiding:De decanteercentrifuge-machine is ontworpen om vaste en vloeibare componenten effectief uit een mengsel te scheiden. Het maakt gebruik van middelpuntvliedende kracht om de sedimentatie van deeltjes te versnellen, waardoor een efficiënte scheiding en opheldering van het voedermateriaal mogelijk is.

Veelzijdigheid:Als een professionele karaf centrifuge bedrijf, Saideli produceert hoogwaardige karaf centrifuge machine die is veelzijdig en kan worden gebruikt in verschillende toepassingen in verschillende industrieën. Het is geschikt voor vaste-vloeibare scheidingsprocessen in industrieën zoals afvalwaterzuivering, chemische productie, voedselverwerking, farmaceutische producten en mijnbouw.

Concurrerende prijzen:Als een van de beste fabrikanten van decanteercentrifuge in China, biedt Saideli een concurrerende decantercentrifugeprijs voor zijn producten. Deze betaalbaarheid maakt hun machines toegankelijk voor een breed scala aan klanten, van kleinschalige operaties tot grote industriële faciliteiten.

De FSD-droogcentrifuge werkt door het materiaal dat wordt gedroogd in een geperforeerde trommel te draaien. Terwijl de trommel met hoge snelheid draait, wordt middelpuntvliedende kracht gegenereerd, waardoor het vocht door de perforaties van de trommel wordt verdreven. Het gedroogde materiaal wordt vervolgens verzameld, terwijl het vocht typisch naar een afzonderlijk uitlaat-of verzamelsysteem wordt geleid.

Jiangsu Saideli, eenIndustriële centrifuge machine fabrikant, Ontwikkelt continu high-tech en topkwaliteitsproducten, waaronder industriële centrifuge-scheiders, industriële centrifugaaldroger en industrieel filter. Als nationale high-tech onderneming integreert Saideli wetenschappelijk onderzoek, verkoop en fabricage van centrifuge-scheidingsapparatuur en enkele drogers en filters. Met zijn krachtige capaciteit, bekende reputatie, strikt kwaliteitsbeheer, en hoogste de dienstsysteem, is Saideli beroemd voor het materiaal van de centrifuge scheiding, het worden een belangrijk merk in China en de machine van de centrifuge separator is over de hele wereld geëxporteerd.

In het chemische productiegebied is centrifuge met goede afdichting en explosieveilige prestaties populair. Omdat het zowel exploitanten als het milieu zal beschermen.

Vaste stof en vloeistof in de suspensie worden gescheiden onder middelpuntvliedende kracht die wordt gevormd door snelle rotatie van de trommel en de vaste stof zal in de mand worden achtergelaten en de vloeistof zal door de uitlaat worden afgevoerd. Dan zal vaste stof worden verzameld door de schraper.

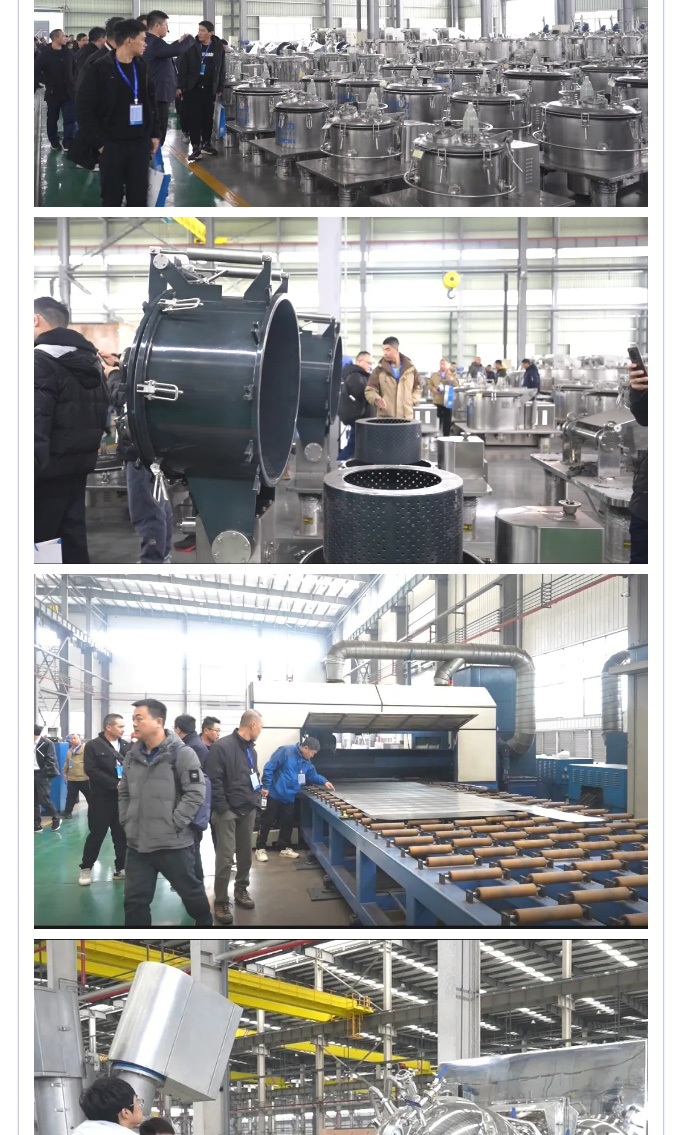

Om de kwaliteit van elk product te waarborgen, heeft SAIDELI een compleet kwaliteitsinspectiesysteem opgezet.

Op dit moment heeft het bedrijf een binnenlands toonaangevend professioneel wetenschappelijk onderzoeksinstituut en een experiment met scheidende en droogtechnologie, evenals 42 sets apparatuur voor wetenschappelijk onderzoek.

Eén set machine.

Toepassing van slimme sensoren en slimme apparaten. Dit heeft een enorm effect op de centrifuge omdat er veel problemen zijn in het automatische continue productieproces van de centrifuge. Door het gebruik van slimme sensoren en slimme apparatuur kunnen de volgende problemen effectief worden verbeterd:

Verbeter het probleem van moeilijke controle van het voervolume. Op dit moment, de feed volumeregeling van onzeDoorlopende centrifugeWordt hoofdzakelijk beoordeeld en gecontroleerd door het vloeistofniveau van de reactor, de stroommeter, de detectie van het materiaalniveau, de ervaringstijd, enz. Deze parameters weerspiegelen slechts de hoeveelheid vast-vloeibaar mengsel. Nadat de moederlikeur is weggegooid, kunnen de vaste filtercake Dikte en kwaliteit niet worden beoordeeld, wat resulteert in overmatige reiniging en een te lange of korte uitdrogingstijd. Om deze reden ontwikkelen we laser-en ultrasone diktemeters en weegsystemen. Door middel van laser-en ultrasone diktemeters kunnen we de dikte van de vaste filtercake van de centrifuge nauwkeurig bepalen. Het weegsysteem kan het vaste materiaal in de centrifuge metenTrommelfilter. Volgens deze parameters kan het centrifugecontrolesysteem automatisch de parameters van het reinigingsvolume en de uitdroging aanpassen en wijzigen om een geraffineerde productie te bereiken.

Verbeter het probleem dat het vochtgehalte van vaste materialen moeilijk te beoordelen is tijdens snelle scheiding. De lange scheidingstijd met hoge snelheid van de centrifuge zal ervoor zorgen dat de resterende filterkoek te dik is en het secundaire scheidingseffect beïnvloedt. Korte scheidingstijd zal een hoog vochtgehalte van het materiaal veroorzaken, dat gemakkelijk te vervoeren is tijdens transport. Blokkering, verspilling van energieverbruik in het droogprocesgedeelte en andere tekortkomingen. Op dit moment kan dit probleem alleen worden opgelost door handmatige observatie en tijdervaring. Met de toekomstige ontwikkeling zal de technische ontwikkeling van slimme camera's en beeldherkenning of de opkomst van online vochtinhoudsdetectiesensoren dit technische probleem oplossen.

Verbeter de moeilijkheid om het filterdoek te vervangen. Het vervangen van filterdoek vereist werk in een beperkte ruimte. Residuele chemische gassen en vaste stoffen in de machine en in de pijpleiding zijn schadelijk voor het menselijk lichaam en de vervangingstijd is lang, wat resulteert in lange downtime van de centrifuge en andere tekortkomingen. Om deze reden ontwikkelen we intelligente robotarmen om filterdoeken te vervangen, waardoor de arbeidsintensiteit van werknemers wordt verbeterd en de downtime vanIndustriële centrifuges.

Met de toenemende ontwikkeling van wetenschap en technologie is sensing-technologie steeds volwassener geworden. In de toekomst zal het door de apparatuur zelf worden waargenomen, zelfs als de concentratie, kleur en temperatuur van het materiaal zijn veranderd. De centrifuge kan het voedingssnelheid, de voersnelheid, de scheidingstijd, de scheidingssnelheid en andere parameters automatisch aanpassen door het detecteren en de analyze van het controlesysteem. Door middel van real-time monitoring en onafhankelijke aanpassing van materiaalscheidingsgegevens, wordt deze niet langer beperkt door upstream-apparatuur. De invloed van de centrifuge, het uiteindelijke scheidingseffect voldoet aan de behoeften van de klant.

Wij zijn van mening dat de snelle ontwikkeling van sensortechnologie een andere belangrijke factor kan zijn bij de upgrade van centrifugetechnologie. Net zoals het gebruik van PLC en DCS in centrifuges de voortgang van handmatig naar automatisch heeft gerealiseerd, is de toepassing van sensortechnologie in centrifuges het bevorderen van de centrifuge de sleutel tot intelligent worden.

De centrifuge werkt in termen van het principe van sedimentatie, waarbij de centrifugale versnelling ervoor zorgt dat dichtere stoffen en deeltjes in radiale richting naar buiten bewegen. De centrifugale versnelling zorgt ervoor dat dichtere stoffen en deeltjes in radiale richting naar buiten bewegen. Zolang hun massa de middelpuntvliedende kracht overschrijdt, zullen deze deeltjes door traagheid naar de buitenwand en weg van het midden van de buis worden verplaatst.

MVR is een afkorting voor Steam Mechanical Recompression Technology. MVR is een energiebesparende technologie die de energie van zijn eigen secundaire stoom hergebruikt, waardoor de behoefte aan externe energie wordt verminderd. Het werkproces van de verdamper is om de stoom bij lage temperatuur door de compressor te comprimeren, de temperatuur en druk te verhogen, de enthalpie te verhogen en vervolgens de warmtewisselaar in te voeren om te condenseren, om volledig gebruik te maken van de latente hitte van de stoom. Naast het starten wordt er geen verse stoom gevraagd tijdens het gehele verdampingsproces.

Een warmhoudplaatwarmtewisselaar is een compacte warmtewisselaar waarin het materiaal normaal gesproken tussen platen wordt geleid en de warmtebron of koude bron stroomopwaarts in de plaatholte stroomt.

Lage onderhoudskosten door zelfreinigende oppervlakken en niet-afdichtende constructie

Meer dan 3 keer kleiner dan de buizenwarmtewisselaar

Vanwege het grote contactoppervlak is de efficiëntie van de warmteoverdracht hoog

De neiging tot schalen is sterk verminderd als gevolg van optimale turbulentie

Lage onderhoudskosten

Bestand tegen hogere drukken dan hermetisch afgesloten warmtewisselaars

Saideli GK(F) serie automatische horizontale schraper centrifuge wordt niet alleen gebruikt voor de scheiding van medium en fijn deeltje bevat suspensies, maar ook gebruikt voor de vaste stof-vloeistof scheiding van schadelijke, explosieve en brandbare producten. Het neemt een hellende hopper of geschroefde transportband aan om het vaste product te ontladen.

Deze automatische schrapercentrifuge wordt voornamelijk gebruikt bij de vaste stof-vloeistofscheiding van grondstoffen, tussenproducten en eindproducten op de gebieden zoals de farmaceutische industrie en de chemische industrie.

L(P)LGZ verticale mandcentrifuges zijn geschikt voor vaste-vloeibare scheiding van vleesboomproducten en voor suspensie die fijne korrels en middelgrote vaste korrels bevat. Bijvoorbeeld chemische industrie producten zoals gips, ammoniumsulfide, hardsteen, kaliumchloride, borax, kleurstof, hars, pesticide, additief voor levensmiddelen, zetmeel, suiker, aroma, antibioticum, vitamine en andere industrieën zoals mijnbouw en milieubescherming, enz.

Ze worden niet alleen gebruikt voor de scheiding van suspensie met gemiddelde en fijne deeltjes, maar worden ook gebruikt voor de scheiding tussen vaste en vloeibare stof van schadelijke, explosieve en brandbare producten. DeVaste vloeibare centrifugale afscheiderWordt voornamelijk gebruikt bij de vaste stof-vloeibare scheiding van grondstoffen, tussenproducten en eindproducten op de gebieden zoals de farmaceutische industrie en de chemische industrie.

Een industriële centrifuge spint met hoge snelheden een mengsel van stoffen, waardoor de dichtere deeltjes naar de buitenrand van de centrifuge worden geduwd, terwijl de minder dichte deeltjes dichter bij het centrum blijven. De gescheiden componenten kunnen vervolgens afzonderlijk worden verzameld via verschillende verkooppunten.

Ja, industriële centrifugaalfilters kunnen een breed scala aan deeltjesgroottes aan, meestal variërend van 0,5 micron tot meer dan 200 micron, afhankelijk van de dichtheid van de deeltjes.

De LW Decanter Centrifuge, ook bekend als een horizontale decanter centrifuge of decanter separator, heeft een breed scala aan toepassingen in verschillende industrieën. Als een prominente fabrikant van decanteercentrifuge in China, biedt de LW Decanter Centrifuge een efficiënte scheiding en is op verschillende gebieden populair geworden. Hier zijn enkele veelvoorkomende toepassingen van de LW Decanter Centrifuge:

Afvalwaterzuivering: de decanterafscheider speelt een cruciale rol in afvalwaterzuiveringsprocessen. Dit typeHorizontale centrifuge machineKan vaste deeltjes, zoals slib of sediment, effectief scheiden van afvalwater, waardoor verontreinigingen en de productie van schoon water kunnen worden verwijderd.

Olie-en gasindustrie: in de olie-en gasindustrie wordt de LW Decanter Centrifuge voor verschillende doeleinden gebruikt. Het kan worden gebruikt om olie, water en vaste stoffen in boormodder te scheiden, waardoor waardevolle olie wordt teruggewonnen en de impact op het milieu wordt geminimaliseerd. Bovendien helpt het bij het ontwateren van slib dat wordt gegenereerd door olieraffinaderijen en offshore-platforms, waardoor een goed afvalbeheer wordt vergemakkelijkt.

Voedsel-en drankverwerking: De horizontale decanteercentrifuge wordt gebruikt in de voedingsmiddelen-en drankenindustrie voor scheiding tussen vaste en vloeibare stoffen. Het helpt bij het scheiden van vloeistoffen uit vaste stoffen in processen zoals vruchtensapextractie, plantaardige olie. Door de gewenste componenten efficiënt te scheiden, zorgt het voor productkwaliteit en consistentie.

Chemische en farmaceutische industrieën: de slibseparator kan worden gebruikt om verschillende chemische suspensies, farmaceutische tussenproducten en API-verbindingen (Active Pharmaceutical Ingredient) te scheiden en te verduidelijken.

Ja, FSD centrifugale droogmachine staat bekend om hun energie-efficiëntie. De hoge rotatiesnelheid van de trommel in combinatie met het efficiënte vochtverwijderingsproces helpt de droogtijd te minimaliseren en het energieverbruik te verminderen.

Als een professionele industriële centrifuge machinefabrikant, biedt Saideli hoogwaardige lab centrifuge en industriële centrifuge machine met een groter model. En is op grote schaal gebruikt in vele industrieën, zoals de farmaceutische, chemische en voedingsmiddelenindustrie. De industriële centrifuge-machine heeft een hoge productiecapaciteit, een laag energieverbruik en een compacte structuur, evenals een hoge automatiseringsgraad.

Zoetstof en suiker zijn veel voorkomende levensmiddelenadditieven in ons dagelijks leven. Centrifuge in de industrie kan worden gebruikt om het poeder uit de suspensie te halen.

De centrifuge is vaste vloeibare scheidingsapparatuur van suspensie met geschikte vaste concentratie.

We werken al sinds 1953 in de industrie.

Deze producten komen niet alleen overeen met de nationale situatie en voldoen aan de GMP-specificatie voor medicijnproductie, maar vervangen ook dezelfde soorten geïmporteerde producten, die de technische blanco op dit gebied van China vullen en verschillende staatsoctrooien verwerven.

De centrifuge van Saideli kan aan laboratoriumcentrifuge en industriële productiecentrifuge met groter model worden gescheiden. En is op grote schaal gebruikt in vele industrieën, zoals de farmaceutische, chemische en voedingsmiddelenindustrie.

Houten gevallen en multiplex gevallen.

Als algemene filtratie-en scheidingsapparatuur worden centrifuges veel gebruikt in de chemische, farmaceutische, aardolie-, pesticide-en andere industrieën. Vanwege de grote verscheidenheid aan materialen verwerkt doorIndustriële centrifuges, De meeste van hen zijn ontvlambare en explosieve materialen. Tegelijkertijd, omdat de centrifuge met een hoge snelheid roteert, is het gemakkelijk om statische elektriciteit te accumuleren tijdens het draaien. In het geval van brandbare materialen en geschikte omgevingsomstandigheden, is het gemakkelijk om verbrandings-en explosieongevallen te veroorzaken.

Vervolgens, afhankelijk van het potentiële brand-en explosiegevaar wanneer de centrifuge de oplossing met brandbare en explosieve materialen centrifugeert;

1. Dit artikel analyseert de oorzaken van verbranding en explosie ongevallen en brengt de basisprincipes van explosiebescherming naar voren;

2. Gezien de potentiële veiligheidsrisico's bij het scheiden van de oplossing die ontvlambare en explosieve materialen bevat door de centrifuge, worden overeenkomstige veiligheidsmaatregelen voorgesteld.

Drie elementen die een explosie veroorzaken: een bepaalde concentratie brandbaar gas, een bepaalde hoeveelheid zuurstof en een vuurbron met voldoende warmte om ze te ontsteken. Het naast elkaar bestaan van de drie basisvoorwaarden om chemische explosies te voorkomen, is de basistheorie voor het voorkomen van chemische explosies van brandbare stoffen.

Explosiebestendige maatregelen van de centrifuge: de centrifuge is ontworpen om voldoende veiligheid te hebben voor de bewegende delen, er treedt geen wrijving op tijdens bedrijf, contactloos remmen, antistatische riemen voor transmissieriemen, en elektrostatische aardingsapparaten op de machine.

Om de zuurstofconcentratie in de machine te verminderen, de meest gebruikelijke methode is om de centrifuge te vullen met stikstof om de zuurstofconcentratie in de machine te verminderen en de zuurstofconcentratie in de machine te verlagen tot onder de explosieve limiet van brandbaar gas.

Hierbij moet worden opgemerkt dat de eenvoudige stikstofvulinrichting de centrifuge alleen vult met stikstof en niet controleert of de stikstofvulling betrouwbaar is. Wanneer de stikstof abnormaal is, kan deze niet in real-time worden gedetecteerd en kan de draaiende centrifuge niet onmiddellijk worden gestopt, wat gevoelig is voor gevaar!

Daarom is een stikstofgasdetectieapparaat vereist om een betrouwbare bescherming tegen stikstofvulling te garanderen. Veelgebruikte detectiemethoden zijn onder meer detectie van stikstofdruk, detectie van stikstofstromen en detectie van zuurstofconcentratie.

De vallende filmverdamper bestaat voornamelijk uit een omhulsel, een verwarmingsplaat, een verdeler, een demister, een toevoervloeistofcirculatiepomp, enz. Het belangrijkste verschil met het traditionele buisvormige vallende filmtype is:

Warmteplaat warmteoverdrachtselement.

Plaat vallende film, stoom passeert uit de holte van de plaat. Het is geschikt voor de concentratie van materialen.

Deze schermcentrifuge wordt bestuurd door PLC en regelt de snelheid door frequentieconvertor. Het remsysteem van continue centrifuge past dynamisch remmen en regeneratief remmen toe, het hele scheidingsproces is een automatisch circulatieproces en de handmatige bedrijfsmodus is van toepassing om te worden gewijzigd vanuit de automatische bedrijfsmodus.

GKH-serie automatischSifon centrifugeIs meer geschikt voor het scheiden van dergelijke producten zoals kleine granulariteit in vaste fase en die moeilijk te scheiden is. Het wordt veel gebruikt in de farmaceutische, chemische en voedingsmiddelenindustrie (bijvoorbeeld zetmeel, calciumfosfaat, natriumbicarbonaat).

De hermetische bovenste ontladingscentrifuge van het LB-platform maakt de aanpassing mogelijk van de draaisnelheid voor voeding, reiniging en scheiding van vaste stof en vloeistof binnen een specifiek bereik, van 0 tot de nominale draaisnelheid. Onder het effect van deze bovenste ontladingscentrifuge-kracht wordt het materiaal gelijkmatig verdeeld over de trommelwand om de vloeistof af te nemen. Boren door de opening tussen het vaste fasemateriaal en het filternet (of een filterzak), de vloeibare fase wordt door het gat van de trommelwand in de lege kamer van de schaal gegooid en vervolgens ontladen terwijl de vaste fase in de trommel blijft. Omdat vloeibaar materiaal wordt gevoed in de voedingspijpleiding en het waswater uit de waspijpleiding, zijn er speciale kleppen om de toevoer te regelen.

Aangenomen hele afdichting explosieveilige structuur, de centrifuge heeft automatisch luchtuitwisselingssysteem (volgens zuurstofgehalte of beschermende gasdruk) of inerte gasbescherming, zodat het kan voldoen aan de vraag naar GMP Norm van de farmaceutische industrie en vaste-vloeibare scheiding van brandbare en explosieve producten. Het binnenoppervlak is gepolijst en er blijven geen dode hoeken over. Verbindingsdelen, lasnaad, hoek, en rand keuren ronde en vlotte behandeling goed. Uitgerust met CIP-systeem (product-en machinereiniging) om een geoptimaliseerd waseffect te krijgen.

De voordelen van het gebruik van een industriële centrifuge zijn onder meer een hoog rendement, lage bedrijfskosten en de mogelijkheid om een breed scala aan stoffen te scheiden met minimale arbeid en onderhoud.

Centrifugaalfiltratie is afhankelijk van het uitoefenen van middelpuntvliedende kracht door middel van rotatie met hoge snelheid, terwijl sedimentatie afhankelijk is van zwaartekracht waardoor deeltjes in de loop van de tijd bezinken. Centrifugatie is een versnelde vorm van sedimentatie. De meeste traditionele filtratiemethoden gebruiken een filtermedia om deeltjes te verwijderen. Als het vloeibare/vaste materiaal door het filter gaat, wordt het vaste materiaal verzameld en verwijderd. Met name het centrifugatieproces elimineert de vereiste voor wegwerpfiltermedia helemaal.

Ja, de FSD-centrifugaaldroogmachine is vaak ontworpen om bij lagere temperaturen te werken, waardoor de centrifuge-droger geschikt is voor het drogen van warmtegevoelige materialen zonder thermische schade of degradatie te veroorzaken.

De meeste landbouwchemicaliën zijn giftig, wat een gevaar vormt voor de gezondheid van de exploitanten en het milieu, centrifuge in de industrie met een goede afdichting en explosieveilige prestaties zijn de beste keuze in de productie.

De horizontale centrifuge machine vervaardigd door Saideli is met hoge productiecapaciteit en de prestaties van de scheiding zijn uitstekend. De horizontale centrifuge machine, behorend tot de catogory vanCentrifugale scheidingsapparatuur, Wordt gecontroleerd door PLC en regelt de snelheid door frequentieconvertor, past het remsysteem dynamisch remmen en regeneratief remmen toe, is het gehele scheidingsproces van horizontale centrifuge automatisch.

Door methode te ontladen, kunnen centrifuges worden gescheiden inHorizontale centrifuge machineEnVerticale centrifuge machine. Door bedrijfsmodus kan de centrifugale separator worden gescheiden in batchcentrifuge en continue centrifuge. Ondertussen, kan de grootte van de centrifugaalscheidingsmachine in laboratorium en industrieel gebruik worden gescheiden. Ook hebben centrifugale separatortoepassingen verschillen tussen automatische en handmatige bewerkingen.

Tegelijkertijd is het bedrijf gekwalificeerd voor product gelijktijdig ontwerp en ontwikkeling, die verticaal kan worden geïntegreerd met levering. Volgens de technische vereiste van verschillende klanten, kan het bedrijf de ontwerpgegevens nauwkeuriger en efficiënter maken.

Over zee, trein of door de lucht.

Vaste-vloeibare scheiding is een belangrijke eenheidsverrichting, en het technische niveau beïnvloedt rechtstreeks de vooruitgang en betrouwbaarheid van grootschalige en procesgebaseerde productie in de farmaceutische en chemische industrie, evenals productiecapaciteit, energieverbruik, milieubescherming en economische voordelen. De centrifuge is een mechanisch apparaat dat centrifugale kracht gebruikt om vaste stof-vloeistofscheiding te bereiken, dus het belang van de centrifuge is vanzelfsprekend.

Op dit moment, volgens de classificatie van filtermedia, kunnen centrifuges worden onderverdeeld in centrifuges van het mediatype en niet-centrifuges van het gemiddelde type. Onder hen is een centrifuge die afhankelijk is van een filterdoek of een filterscherm om scheiding te bereiken door de werking van de middelpuntvliedende kracht, een centrifuge van het mediatype.

Het verschil tussen een niet-middelgrote centrifuge en een mediabevattende centrifuge is dat er geen gat of filter (doek) op de trommel zit. Wanneer het werkt, draait de ophanging met een hoge snelheid in de trommel. Vanwege het verschillende soortelijk gewicht van de vaste en vloeibare fasen, is de gegenereerde middelpuntvliedende kracht ook anders en wordt de scheiding van vaste stof en vloeistof gerealiseerd.

Met de opkomst van nieuweIndustriële centrifuge types, Kunnen we net zo goed de ontwikkelingsgeschiedenis van centrifuges herinneren.

Industriële centrifuges werden geboren in Europa. Na de eerste industriële revolutie in de 18e eeuw, met de snelle ontwikkeling van de textielindustrie, verscheen in 1836 een centrifuge van drie voet voor katoenontwatering. In 1877 werd het uitgevonden om aan de behoeften van de kaasverwerkende industrie te voldoen. Een roomseparator die wordt gebruikt om melk te scheiden.

Na het ingaan van de 20e eeuw, met de ontwikkeling van een uitgebreid gebruik van aardolie, werd in de jaren vijftig met succes een schijftype zuigerslakkenafscheider met automatische slakafvoer ontwikkeld. In de afgelopen jaren, met de ontwikkeling van milieubescherming, drie afvalbehandeling en farmaceutische en chemische ontwikkelingsbehoeften, zijn er ook verschillende nieuwe soorten centrifuges ontstaan.

Gedurende de geschiedenis van de ontwikkeling van centrifuges is het geëvolueerd en geëvolueerd met de voortdurende vooruitgang en ontwikkeling van de moderne industrie.

De eerste industriële revolutie, de geboorte van de centrifuge, gerealiseerde gemechaniseerde productie;

In de tweede industriële revolutie maakte de uitvinding van de elektromotor de centrifuge elektrificeren;

In de derde industriële revolutie, met de geboorte van automatische controlesystemen zoals PLC, DCS en frequentieconverters, kwamen centrifuges het tijdperk van automatisering en informatie binnen;

Op dit moment heeft Duitsland de "Industrie 4.0 Strategie" voorgesteld op de Hannover Messe. In 2014 heeft ons land het concept "Made in China 2025" naar voren gebracht. De centrifuge zal zich ook aanpassen aan de tijd en evolueren naar een digitaal en intelligent tijdperk.

In de nieuwe ronde van de industriële revolutie, hoe de ontwikkeling van centrifuges kan reageren op internationale concurrentie en hoe inhalen in hoeken te bereiken, vereist dat we allemaal creatief zijn, samenwerken, en samen verder gaan.

Voeding, scheiden, wassen, uitdroging en andere operationele procedures worden voltooid onder volle snelheid; ontladen is voltooid onder de voorwaarde van vertraging, waardoor materieel contact met een ander onderwerp dan apparatuur wordt vermeden, en kan de exploitant en het materiaal tegen verontreiniging ook beschermen.

LWL-scherm Filtratie Centrifuge wordt voornamelijk gebruikt voor het scheiden en dehydrateren van suspensie met vaste fase korrels variërend van 0,05 tot 10mm. Het wordt toegepast in chemische, levensmiddelen, chemische vezels, mijnbouw en metaalsmelten, apotheek en lichte industrie.

Nu LBF centrifuge platform hermetische volledige behuizing open-top ontlading centrifuge kan op grote schaal worden gebruikt bij de scheiding van vaste stof-vloeibare mengsels in de apotheek, voedsel, fijn chemisch veld, enz. Bovendien heeft het het voordeel van de beste technologieën, sterke anti-erosie, stabiel werk, en kan de hoge standaard sanitaire vereisten bereiken.

Industriële centrifuges worden gebruikt in een breed scala van toepassingen, waaronder het scheiden van chemicaliën, het zuiveren van vloeistoffen, het verhelderen van oliën, het concentreren van vaste stoffen en het ontwateren van slib. Ze worden ook gebruikt in de voedings-en drankenindustrie om sappen, extractoliën en afzonderlijke zuivelproducten te verduidelijken.

Ze hebben verschillende ontwerpen en werkingsprincipes. Algemeen gesproken, horizontaal filterSeparators worden vaker gebruikt in de olie-en gasindustrie voor gasstroomfiltratie.DruktrommelfiltersWorden vaak gebruikt in industrieën waar fijne filtratie van vloeistoffen vereist is, zoals farmaceutische producten en chemische verwerking.

Met steeds meer toepassingen van lithiumbatterijen is het recyclen van afgedankte batterijen een groot probleem geworden. Centrifuge kan in deze industrie worden gebruikt om nikkel, kobalt, mangaan, koper, lithium uit de afvalbatterij te verzamelen en opnieuw te gebruiken.

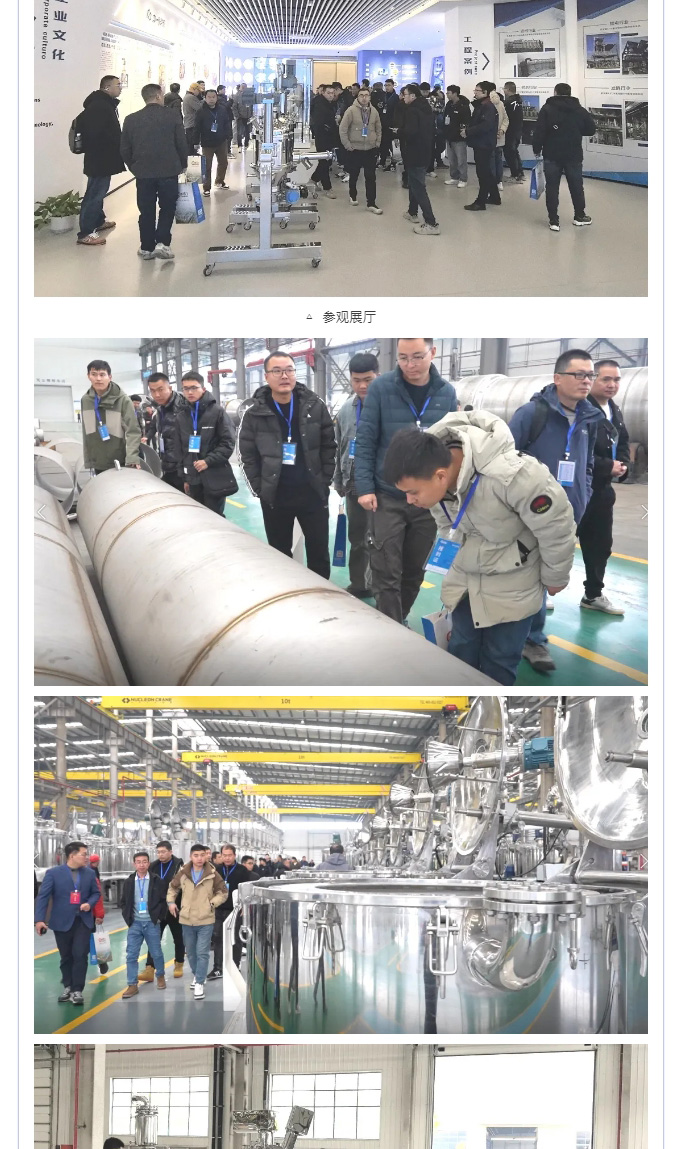

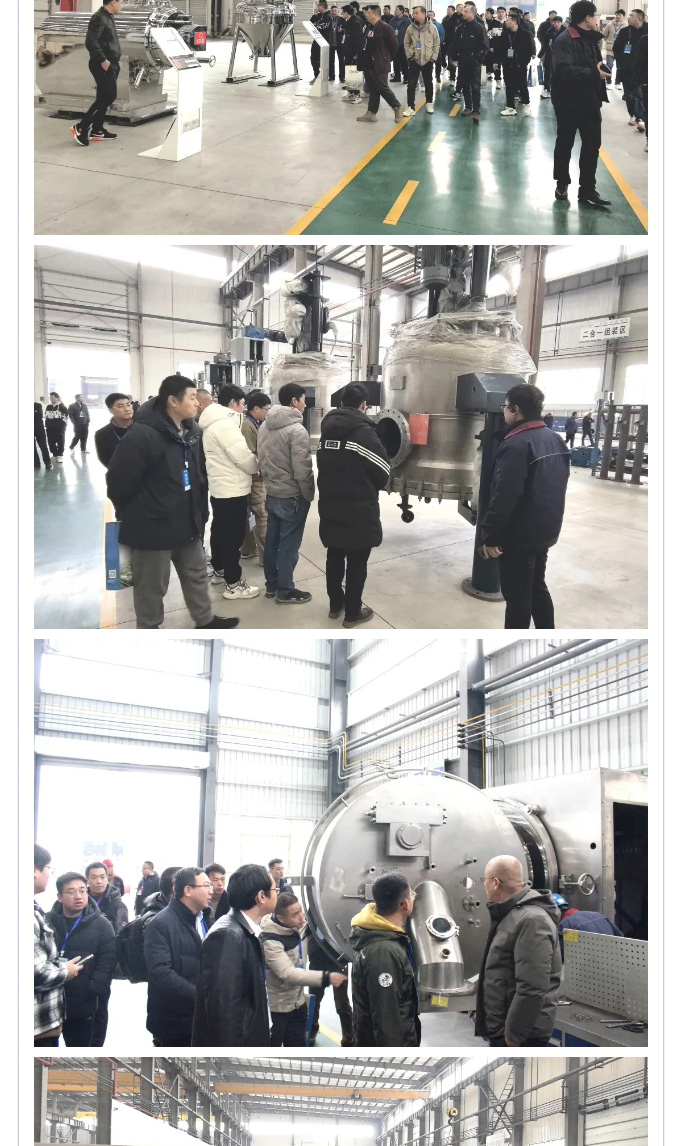

De ondernemingscultuur is het leven voor kerncompetitieve kracht en voortdurende ontwikkeling. Daarom,SaideliBesteedt veel belang aan de oprichting van de bedrijfscultuur. De leiders bepalen de kernmanagementstrategie voor aspecten als "laat het leiderschap een uitmuntend persoon worden, vraag het wetenschappelijk personeel om van het plezier te genieten en de medewerkers compatibel met elkaar te maken". Zo stuurt het bedrijf regelmatig de leidinggevenden boven het gemiddelde niveau naar het buitenland en nodigt het experts uit om training te geven, waaronder besluitvorming, bediening, management en professionele kennis, enz. En het bedrijf heeft elke werknemer nodig heeft de kernwaarden van "bieden oprechte service en bijdrage leveren aan de samenleving" met de ondernemingsgeest van "Neemt moraliteit als basis, Wees moedig in vooruitgang, praktische en hoge efficiëntie, Up and coming", Om een uitstekende ondernemingssfeer en werkomgeving op te bouwen en een groep met een hoge cohesiekracht en loyaliteit op te zetten. Alleen dit werkenthousiasme en innovatieve kracht uitgeoefend door de medewerker van Saideli bieden de continue ontwikkelingsdynamiek voor ondernemingen.

SAIDELI-Klantenbestand

De verticale schraper (dunschiller) centrifuge bereikt superieure reinigingsprestaties dankzij de extra wasfuncties. Een pneumatisch ondersteunde schraper wordt aangenomen om de restfilterkoek te verwijderen en het CIP-systeem is optioneel om de duidelijkheid te verzekeren overeenkomstig GMP-Norm. De verticale centrifuge bevat ook een frequentiecontrolesysteem om een stabiele start-up te garanderen. Met de goedkeuring van PLC, verzekert de Verticale Centrifuge Machine volledig geautomatiseerde processen, die de behoefte aan menselijk toezicht elimineren.

Meestal industriële centrifuge met diameter 800mm, 1000mm, 1250mm, 1600mm, en de grootste is 1800mm. De keuze van de detailgrootte zal worden gedaan per uw doorvoercapaciteit.

Ontvlambaar en explosief is belangrijk kenmerk van de chemische industrie. In het proces van chemische productie zijn er veel ontvlambare en explosieve poeders en oplosmiddelen, dus de afdichting en explosieveilige prestaties van de centrifuge moeten worden overwogen. Als een van de leidendeFabrikanten van centrifugale afscheiders, Bieden wij hoogwaardige chemische centrifuge machines die veilig kunnen worden gebruikt in een verscheidenheid van gevaarlijke omgevingen zonder het risico van explosie of lekkage.

30% vooruitbetaling, 70% vóór verzending door T/T, of 100% LC op zicht.

Tegenwoordig, wanneer slimme productie steeds meer aandacht krijgt, kunnen we net zo goed de essentie van slimme productie opnieuw bekijken, dat wil zeggen dat virtueel netwerk en fysieke productie met elkaar worden geïnfiltreerd en met elkaar worden samengevoegd. Door de kennis en ervaring van verschillende professionals te integreren in productieactiviteiten zoals perceptie, besluitvorming en uitvoering, wordt het vermogen van online leren en kennisevolutie in productproductie gegeven. Maakt de efficiënte coördinatie van verschillende ondernemingen en productie-eenheden in het productiesysteem mogelijk, wat de productie-efficiëntie aanzienlijk kan verbeteren en tegelijkertijd de vraag naar traditionele arbeid kan verminderen.

Terugkerend naar de intelligente productie van industriële centrifuges, geloven wij dat dit niet alleen een doorbraak en toepassing van een enkele technologie en apparatuur is, maar vertrouwend op ontwerpdigitalisering, productie-intelligentie, modernisering van het management, dienstverlening, intelligentie van apparatuur, Enz. De diepe integratie en integratie van productietechnologie en informatietechnologie creëert nieuwe toegevoegde waarde.

Met andere woorden, de intelligente productie van centrifuges is niet een 1 1-relatie, maar door de algehele intelligente koppeling, om meer hoogwaardige intelligente producten te vormen.

Vanuit het perspectief van de intelligente ontwikkeling van Centrifuge's centrifuges, wij, als een professionalLeverancier van industriële centrifuge-machines, Hebben een aantal divisies gemaakt, voornamelijk met inbegrip van drie aspecten: een is de intelligente transformatie van het product zelf; de tweede is de intelligente aanpassing op basis van de behoeften van de klant; de derde is de externe technologie Intelligente integratie.

Het eerste niveau is de intelligente transformatie van het product zelf. Ik geloof dat dit ook de belangrijkste richting is voor veel bedrijven om hun producten te upgraden. Vanuit het perspectief van Saideli hebben we drie dingen gedaan.

Een daarvan is om de stabiliteit van de centrifuge te verbeteren. Stabiele prestaties zijn de voorwaarde en basis voor scheiding tussen vaste en vloeibare stoffen. Om deze reden blijven we de productielijn van de centrifuge optimaliseren en verbeteren, richten we ons op het bereiken van volledige automatisering en digitalisering van de productie vanCentrifuge separator, En verbeter de verwerkings-en fabricagenauwkeurigheid van centrifuges. We hebben high-end apparatuur geïntroduceerd, zoals vijf-assige bewerkingscentra en robot automatisch lassen uit Duitsland en Japan, en tegelijkertijd het vakmanschap en de operationele vaardigheden van de werknemers cultiveren, om te streven naar uitmuntendheid. Voorzie klanten van hoogwaardige apparatuur om de betrouwbaarheid en continuïteit van de intelligente assemblagelijn van klanten te waarborgen. We hebben in 2017 ook 300 hectare grond verworven in Taixing en een miljard yuan geïnvesteerd om een intelligente productiebasis in Saideli te bouwen.

De tweede is om de veiligheid van de centrifuge te verbeteren. Als een roterende machine met hoge snelheid veroorzaakt de centrifuge waarschijnlijk overmatige trillingen als gevolg van een ongelijke doek of schade aan het filterdoek. Tegelijkertijd is de centrifuge ook speciale apparatuur, in veel gevallen langdurige werking in de chemische en farmaceutische explosieveilige gebieden, er zijn veel brandbare en explosieve gassen in de rotatie met hoge snelheid. Met het oog op brandbaar en explosief, hebben we de zuurstof van het brandbare effectief geïsoleerd door stikstof continu te vullen. Tegelijkertijd wordt de zuurstofconcentratie online in real-time gedetecteerd door de zuurstofinhoudsdetector, die effectief de mogelijkheid van explosie vermijdt.

Voor de centrifuge-trilling zijn we uitgerust met trillingssensoren, verplaatsingssensoren en amplitude-sensoren om de trillingsamplitude en de schudamplitude van de centrifuge online in realtime te detecteren. Wanneer de trilling van de centrifuge het normale bereik overschrijdt, wordt deze gedwongen te stoppen.

Bovendien is onze centrifuge ook uitgerust met een hydraulisch klemapparaat voor deurafdekking, snelheidsdetectie en positiedetectie van elk bewegend deel, wat de veiligheid van de centrifuge effectief verbetert.

De derde is intelligente selectie en ontwerp. Op dit moment zijn de belangrijkste methoden voor klantenselectie empirische oordelen over bekende materialen, laboratoriumapparatuurtests op onbekende materialen en centrifugeproeven voor klanten. Deze methoden zijn tijdrovend, omslachtig in gebruik en verspillen mankracht en materiële middelen.

De komst van het tijdperk van big data betekent dat computermodellering, simulatietechnologie en andere grootschalige toepassingen, driedimensionale digitale modellen en virtuele digitale prototypes worden vastgesteld via computersoftware, en simulatietechnologie wordt diepgaand toegepast, waardoor fysieke experimenten worden verminderd. In dit opzicht bouwt Saideli een materiële database. In tDe toekomst, zullen wij materiële parameters voor klanten verstrekken, zullen analyseren en berekenen, zullen het proces virtueel uitvoeren, en simulatietests uitvoeren om het meest geschikte model te vinden.

Met de ontwikkeling van intelligentie zal de maakindustrie onvermijdelijk verschuiven van de bestaande batch en homogenisatie naar de toekomstige gepersonaliseerde en aangepaste behoeften; het is niet langer een enkel centrifuge-apparaat, maar om klanten te voorzien van intelligentie Geïntegreerde technologie voorCentrifuge chemische industrie. Niet alleen moet het mechanische ontwerp voldoen aan de materiële productie-eisen van de klant, maar het controlesysteem moet ook compatibel zijn met de intelligente productie van de klant.

Afgaande op het huidige productontwikkelingsmodel van Saideli, is het belangrijkste proces van tekeningen tot fysieke verwerking, fysiek testen, foutopsporing en verbetering. Een dergelijk model heeft een lange algemene ontwikkelingscyclus, hoge ontwikkelingskosten en moeilijkheid bij het opnieuw opbouwen nadat de apparatuur is gevormd, en kan zich niet aanpassen aan de ontwikkeling van het nieuwe tijdperk. Daartoe werken we hard om het traditionele centrifuge-ontwikkelingsmodel en ontwerpconcept te veranderen, de productontwikkelingscyclus te verkorten en door digitale modellering en simulatie-experimenten, we kunnen ontwerpfouten op tijd vinden, ze op tijd corrigeren en ontwerpperfectie bereiken.

Met de ontwikkeling van de farmaceutische en chemische industrie hebben klanten steeds hogere productie-eisen en prestatie-eisen voor centrifuges. Het is moeilijk voor traditionele centrifuges om aan de aangepaste behoeften van klanten te voldoen. Om deze reden verbeteren we de scheidingsprestaties van centrifuges en vergroten we de verwerkingscapaciteit van de enkele machine, waarbij we de beste bedrijfsomstandigheden zoeken, verschillende speciale structuren, speciale controlesystemen ontwerpen, en professionele extra apparaten voor klantmaterialen, en het realiseren van de integratie van veelvoudige scheidingseffecten op één enkel apparaat.

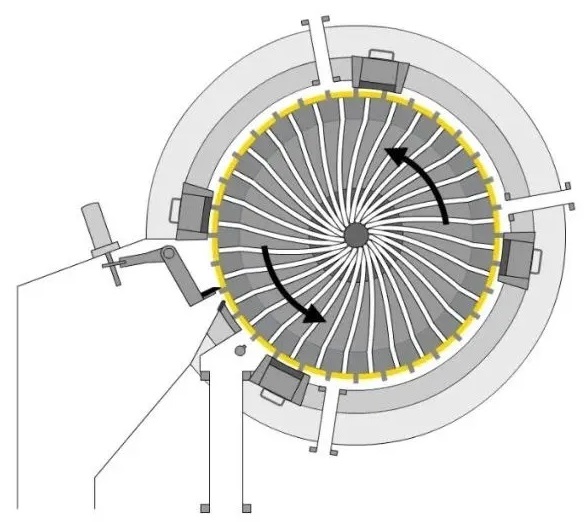

YG roterende continue trommelfilter kan worden gebruikt om snel vast-vloeibare scheiding van verschillende ophangingsmaterialen uit te voeren met functies zoals continu ontladen, hoge overhandigingscapaciteit, goed dehydraterend effect, uitstekende werkomgeving, lage vloeroppervlakte en een hoge mate van automatisering. Het ontwerp van de roterende trommelfilter voldoet aan de vereisten van GMP en FDA. Saideli heeft het geschikte roterende trommelfilter voor verkoop aan uw behoeften. Als u het wilt, kunnen wij het aan u tegen een concurrerende roterende trommelfilter prijs.

Als een van de grootste leveranciers van decanteercentrifuge in China, privide Saideli betrouwbare decantercentrifuge om aan uw behoeften te voldoen. LW sedimentatie Decanter Centrifuge wordt gebruikt in verschillende industrieën voor het scheiden van alle soorten vaste-vloeibare suspensie, het poepen van vloeibare fase met gesorteerde korrels en het dehydrateren van slib zoals polyoxyethyleen, zwaveligzuur, bariumcarbonaat, strontiumsulfaat, lidefen, titaniumpigment, erts, porselein, klei, kaolien, diatomiet, amylum, Soja-eiwit, aardnoten-eiwit, siroop, drank, plantaardige olie, citroenzuur, zuivering van olie, zuivering van reinigingswater, droesem, talg, bloedpoeder, slib van energiecentrales, slib van het bedrukken en verven, slib van papierfabricage, slib van ontzwaveling aardgas, calciumcarbide slib, Actief slib ammoniak slib, slib van het wassen van auto's, aluin slib, boren modder, kolen flotatie afval, cryoliet flotatie vloeistof en ga zo maar door.

Platformstructuur, omhulsel en plaatlassen als geheel, shell cover en shell body met flens snelle openingsstructuur, shell cover opening met behulp van gebalanceerde cilinder assist (veer), shell cover met toevoerpijp, reinigingspijp, kijkglas, observatielamp, ventilatiepoort, enz., externe pijpsproeiers met behulp van standaardflens.

De structuur van de hoogste opgeschorte mandcentrifuge keurt een compacte structuur en het stabiele lopen goed. Hogere productiecapaciteit, automatisering en snelheid, betere scheidingsefficiency, lager lawaai, en arbeidsintensiteit. De bovenste gesuspendeerde mandcentrifuge heeft een breed toepassingsbereik, zoals zetmeel van fijne korrels en suiker van middelruwheidskorrels.

Onze centrifuge scheidingsapparatuur is ex-proof ontwerp met goede afdichtingsprestaties, dus het is zeer veilig om te worden gebruikt in gevaarlijke gebieden met ontvlambaar en explosief oplosmiddel.

12 maanden na machinecommissie of 18 maanden na levering van de machine, afhankelijk van wat eerder voorkomt.

Stuur een ingenieur voor inbedrijfstelling gratis voor een week, maar visumkosten, retourtickets, lokaal eten en accommodatie moeten worden gedragen door de klant, overschrijdt een week, de arbeidskrachten worden in rekening gebracht.

Decantercentrifuge is een soort hoogrenderende vaste-vloeistofscheidingsapparatuur, die voornamelijk wordt gebruikt in vaste-vloeibare scheidingsverwerking bij de productie en verontreinigingsbeheersing van productieafvalwater. De toepassing van de decanteercentrifuge in deCentrifuge afvalwaterzuiveringVan staalwalserijen, kolenwassen en-verdikking, papier-en leerproductie en andere velden. Verschillende verwerkingsobjecten moeten verschillende vereisten hebben voor machineprestatieparameters. Saideli zal u vertellen over de zelfadaptieve aanpassing die decanteercentrifuges kunnen doen om aan verschillende productie-eisen te voldoen. Verschillende scheidingsobjecten, de decanteercentrifuge moeten ook dienovereenkomstig worden aangepast en aangepast, en er zijn veel parameters voor de prijs van de decanteercentrifuge. Er zijn grofweg de volgende drie parameters die moeten worden aangepast om te passen bij de procesprestaties van de decantercentrifuge nadat het materiaal tijdens de productie is vervangen.

De diameter en effectieve lengte van de trommel hebben een grote invloed op de scheiding en verwerking van deKaraf centrifuge. Hoe groter de diameter van de trommel, hoe groter het nederzettingsgebied. Hoe sterker het zal zijn, hoe groter de centrifugale scheidingsverwerkingscapaciteit van materialen zal zijn. In het geval van dezelfde centrifugesnelheid kan het materiaal een grotere scheidingsfactor verkrijgen en is het scheidingseffect van nature beter.

Naarmate de diameter van de karaf toeneemt, neemt de toegestane snelheid af naarmate de robuustheid van het materiaal afneemt, omdat het wordt beperkt door de sterkte van het materiaal. De diameter van de kom van de karaf kan slechts zo groot mogelijk zijn en kan niet voor onbepaalde tijd worden vergroot. In het scheidingsproces van de decanteercentrifuge zijn er in het algemeen twee opties voor de lengte-diameterverhouding van de trommel onder de voorwaarde van dezelfde doorvoer. Over het algemeen loopt de centrifuge met een grote trommeldiameter op een lagere differentiële snelheid, en de lengte-diameterverhouding van de kleine trommel moet zijn Verhoog de differentiële snelheid om de efficiëntie te verbeteren.

De halve kegelhoek van de trommel is belangrijker voor de prestaties van de decantercentrifuge. Om het verduidelijkingseffect te verzekeren, natuurlijk, groter de halve kegelhoek vanTrommelfilter, Hoe beter. Bovendien, uitgaande van het effect van slaktransport en dehydratie in scheidingsverwerking, is de kegelhoek het best ontworpen. Moet zo klein mogelijk zijn. Bij het ontwerp van de decanteercentrifuge wordt uitvoerig verwezen naar de procesprocedure. Het transport van slakken is de belangrijkste overweging van de decanteercentrifuge en een noodzakelijke voorwaarde voor de normale werking van de centrifuge. Wanneer de parameters worden aangepast om het verduidelijkingseffect te verzekeren, zullen de slakkentransportvoorwaarden bevooroordeeld zijn. De huidige halve kegelhoek van materialen die moeilijk te scheiden zijn, is over het algemeen minder dan 6 graden en de hoek binnen 10 graden kan voldoen aan de scheidingsvereisten van gemeenschappelijke materiaalscheiding.

De spoed van de decanteercentrifuge is een sleutelfactor die rechtstreeks van invloed is op het transport van slakken. Voor materialen die moeilijk te scheiden en moeilijk te vervoeren zijn, moet de toonhoogte worden aangepast om kleiner te zijn; voor materialen die gemakkelijk te scheiden zijn met lage vereisten voor het transport van slakken, om de transportefficiëntie van sediment te verbeteren, is het het beste om de toonhoogte groter aan te passen.

Voor het type waaierschroef van de decanteercentrifuge, moet dit de belangrijkste parameter zijn voor selectie bij het ontwerpen van de machineselectie van de productielijn. De waaierschroef is erg belangrijk, de functie ervan is om het sediment aan de binnenkant van de trommel te transporteren, zodat de slakafvoer soepel kan worden uitgevoerd. Het is niet alleen een ontladingsapparaat, maar het belang ervan bepaalt ook de productie-efficiëntie, het scheidingseffect en de levensduur van de nieuwe karaf.

Een industriële centrifuge is een cruciaal apparaat in de chemische industrie. Het wordt gebruikt om componenten van een mengsel te scheiden op basis van hun grootte, dichtheid en andere fysische eigenschappen. Dit scheidingsproces wordt bereikt door een mengsel met hoge snelheden te draaien, waardoor de zwaardere componenten naar de buitenkant van de centrifuge bewegen terwijl de lichtere componenten dichter bij het midden blijven.

In de chemische industrie worden centrifuges gebruikt in verschillende toepassingen, waaronder:

Centrifuges kunnen worden gebruikt om vaste stoffen te scheiden van vloeistoffen in verschillende chemische processen, zoals bij de productie van geneesmiddelen, voedsel en dranken.

Centrifuges kunnen worden gebruikt om chemicaliën te zuiveren door onzuiverheden en verontreinigingen te verwijderen, zoals bij de productie van oplosmiddelen en reagentia.

Centrifuges kunnen worden gebruikt om waardevolle producten uit mengsels te extraheren, zoals bij de productie van biobrandstoffen of etherische oliën.

Centrifuges kunnen worden gebruikt om afvalstoffen te scheiden en waardevolle componenten te recupereren, zoals bij de behandeling van afvalwater of bij de recycling van kunststoffen.

Over het algemeen is het gebruik van centrifuges in de chemische industrie van cruciaal belang voor het waarborgen van de kwaliteit en zuiverheid van chemische producten, evenals voor het verbeteren van de procesefficiëntie en het verminderen van afval.

Een chemische centrifuge-machine is een apparaat dat in verschillende laboratorium-en industriële omgevingen wordt gebruikt om materialen van verschillende dichtheden te scheiden. Hier zijn enkele van de voordelen van het gebruik van een chemische centrifuge-machine:

EenIndustriële centrifugeKan materialen van verschillende dichtheden snel scheiden, tijd besparen en efficiëntie verhogen. Dit is vooral nuttig in grootschalige industriële processen waar tijd van essentieel belang is.

Chemische centrifuge-machines zijn zeer nauwkeurig, waardoor materialen nauwkeurig kunnen worden gescheiden. Dit is belangrijk in laboratoriuminstellingen waar nauwkeurigheid cruciaal is.

Chemische centrifuge-machines zijn veelzijdig en kunnen worden gebruikt om een breed scala aan materialen te scheiden, waaronder vloeistoffen en vaste stoffen.

Chemische centrifuge-machines kunnen omhoog of omlaag worden geschaald, afhankelijk van de behoeften van het proces. Dit maakt ze geschikt voor zowel kleine laboratoriumomgevingen als grote industriële processen.

Chemische centrifuge-machines zijn over het algemeen onderhoudsarm en vereisen minimaal onderhoud en reparatie.

Ondanks hun vele voordelen zijn chemische centrifuge-machines over het algemeen betaalbaar en kosteneffectief in gebruik. Dit maakt ze een populaire keuze in veel laboratorium-en industriële omgevingen.

Over het algemeen is een chemische centrifuge-machine een zeer nuttig apparaat dat tijd kan besparen, de efficiëntie kan verhogen en de nauwkeurigheid in laboratorium-en industriële processen kan verbeteren.

XJZ Top Suspended Batch Centrifuge's structuur neemt een top gelegen transmissiesysteem, de verticale motor zorgt voor het aandrijven van de trommel door de koppeling direct en de trommel is gefixeerd op het onderste uiteinde van de as. Het werkingsprincipe van de bovenste gesuspendeerde motor batch centrifuge. De motor drijft de trommel aan om te draaien. Wanneer de trommel de toevoersnelheid bereikt, zullen de te scheiden suspensie-producten met hoge snelheid vanaf de toevoerleiding in de trommel terechtkomen. Het voeren stopt wanneer het vooraf ingestelde volume is bereikt. Dan zal de snelheid van trommelfilter werken worden verhoogd voor het scheiden. Onder de middelpuntvliedende kracht, zullen de producten door een filterdoek (filterscherm) worden gefilterd. De vloeibare fase zal door het roterende trommelgat naar de lege kamer worden gegooid en door de vloeibare ontladingspijp worden geloosd. De vaste fase zal op de trommel worden behouden en vormt cilindrische filterkoeken die een wasbeurt kunnen zijn.

Als een goede en professionele pusher centrifuge fabrikant, heeft Saideli hoge kwaliteit centrifuge producten. Wanneer de trommel op volle snelheid draait, aangedreven door de hoofdmotor en transmissieriem, zal de ophanging van de HR-zuigerpush-centrifuge continu naar de productverdeelplaat worden geleid via de voedingspijpleiding. Vervolgens wordt de ophanging gelijkmatig verdeeld over het filternet in de binnenste eersteklas trommel. Het grootste deel van de vloeibare fase zal door het filternet en de filtergaten op de trommelwand worden weggegooid en vervolgens naar buiten door de vloeistofuitlaat worden afgevoerd. De vaste stof wordt onderschept op de eersteklas trommel en vormt een cakering.

Vaste vloeistofscheidingsapparatuur kan vaste stof en vloeistof in de suspensie scheiden onder middelpuntvliedende kracht die wordt gevormd door rotatie met hoge snelheid van de trommel, en vaste stof blijft achter in de mand en vloeistof wordt via de uitlaat afgevoerd. Dan zal vaste stof worden verzameld door de schraper.

De centrifugale separator wordt aangedreven door centrifugale technologie. Centrifugatie maakt gebruik van centrifugale kracht om deeltjes van oplossing te scheiden. Dit proces wordt voornamelijk gebruikt om twee niet-mengbare stoffen in de oplossing te scheiden. Centrifuge wordt hoofdzakelijk gebruikt om vaste deeltjes te scheiden van vloeistof in suspensie; of om twee niet-mengbare vloeistoffen te scheiden met verschillende dichtheden in emulsie (zoals het scheiden van room uit melk); het kan ook worden gebruikt als vaste vloeistof centrifugale afscheider, zoals het drogen van natte kleding met een wasmachine; Speciale ultrasnelle buisscheiders kunnen ook gasmengsels van verschillende dichtheden scheiden, zoals verrijking en scheiding van gasvormig uraniumhexafluoride; Vanwege de kenmerken van verschillende sedimentatiesnelheden in de vloeistof, sommige sedimentatiecentrifuges kunnen vaste deeltjes ook classificeren op basis van dichtheid of deeltjesgrootte. De centrifuge-afscheider wordt veel gebruikt in de sectoren chemie, aardolie, voedsel, farmaceutische, minerale verwerking, steenkool, waterbehandeling en scheepsbouw.

Centrifuge separator machineHeeft een roterende cilinder met hoge snelheid, een kom genaamd, om zijn as, meestal aangedreven door een elektromotor. Nadat de suspensie (of emulsie) aan de trommel is toegevoegd, wordt deze snel aangedreven om te roteren met dezelfde snelheid als de trommel, en de componenten worden gescheiden en afzonderlijk ontladen onder de actie van middelpuntvliedende kracht. In het algemeen, hoe hoger de drumsnelheid, hoe beter het scheidingseffect. Fabrikanten van centrifugaalscheiders bieden meestal twee soorten centrifugeseparators te koop aan: centrifugale filtratie en centrifugale sedimentatie. Vandaar dat er twee industriële centrifuge werkingsprincipes zijn.

(1) centrifugaalfiltratie

De centrifugaaldruk die wordt gegenereerd door de ophanging onder het centrifugale krachtveld werkt op het filtermedium (filterscherm of filterdoek), zodat de vloeistof door het filtermedium gaat om filtraat te worden; terwijl de vaste deeltjes op het oppervlak van het filtermedium worden opgesloten om een filterresidu te vormen, waardoor vloeibaar-vaste scheiding wordt gerealiseerd. Er zijn gaten op de omtrekswand van de filtertrommel en de binnenwand is bekleed met filtermedia, wat het werkingsprincipe van de centrifugale separator is.

(2) Centrifugale sedimentatie

Vloeistof-vaste (of vloeistof-vloeistof) scheiding wordt gerealiseerd door gebruik te maken van het principe van snelle sedimentatie en stratificatie van componenten met verschillende opschortingsdichtheden (of emulsie) in een centrifugaalkrachtveld. De perifere wand van de sedimentatietrommel heeft geen gaten. Nadat de suspensie (of emulsie) aan de trommel is toegevoegd, bezinken de vaste deeltjes (of vloeistof met een hogere dichtheid) op de trommelwand om een sediment (of zware scheidingsvloeistof) te vormen. De vloeistof met lagere dichtheid verzamelt zich in de richting van het midden van de trommel, stroomt naar de overlooppoort voor ontlading en wordt de scheidingsvloeistof (of lichtscheidingsvloeistof). DeRoterende trommelfilterWordt gebruikt voor intermitterende slakontlading, die geschikt is voor de scheiding van suspensies of emulsies met kleine deeltjesgrootte en lage concentratie vaste deeltjes. In de trommel met meerlaagse conische schijven wordt de vloeistof door de schijven in verschillende dunne lagen verdeeld, wat de afstand van sedimentatiescheiding verkort, de scheiding versnelt en het scheidingseffect verbetert.

Wanneer het vaste en vloeibare te scheiden mengsel de roterende trommel met hoge snelheid van de het voeden haven, onder de actie van middelpuntvliedende kracht ingaat, wordt het mengsel gefilterd door het filterscherm, de vloeistofscheiding wordt afgevoerd door de afvoerpijp en de vaste scheiding blijft achter in de trommel. Binnen, wanneer de vaste scheiding in de trommel de vereisten bereikt die door de apparatuur worden gespecificeerd, stop met voeden, maak de vaste scheiding schoon en ontlaad de wasvloeistof tegelijkertijd. Nadat het schoonmaken aan de vereisten voldoet, loopt de centrifuge-separator met een lage snelheid, en het apparaat van de vaste separatorontlading (schraper) wordt aangedreven door de AC servomotor om de vaste separator te ontladen om een werkproces te voltooien.

Het werkingsprincipe van de centrifugale separator wordt tangentieel naar de cilindrische bovenkant van de centrifugale afscheider gevoerd om rotatie te produceren. Door de sleuf in de luchtinlaatkamer wordt het debiet in industriële centrifuge verder versneld. Centrifugale kracht beweegt de zware partiCles naar de zijkant van het vat. Ze gaan naar beneden en hopen zich op in de verzamelkamer aan de onderkant van de separator. De deflector aan de bovenkant van de verzamelkamer verandert de stroomrichting. Geen vaste vloeistof beweegt omhoog in de vortex en verlaat de bovenkant van de separator. De gescheiden vaste stoffen worden periodiek of continu uit de verzamelkamer verwijderd.

Als eenIndustriële centrifuge machine fabrikant, Saideli ontwikkelt continu high-tech en topkwaliteitsproducten, waaronderIndustriële centrifuge machine,Industriële centrifugaaldroger, EnIndustriële centrifugaalfilter. De industriële centrifuge te koop kan worden gebruikt in verschillende industrieën, zoals afvalwaterzuivering, voedselverwerking en chemische productie voor het scheiden van vaste stoffen en vloeistoffen of voor het verhelderen van vloeistoffen. Kies ons als fabrikant van uw centrifuge-machine en ervaar de voordelen van betrouwbare en duurzame apparatuur voor uw industriële behoeften. Contacteer ons vandaag voor meer informatie.

LWL-scherm Filtratie Centrifuge wordt voornamelijk gebruikt voor het scheiden en dehydrateren van suspensie met vaste fase korrels variërend van 0,05 tot 10mm. Het wordt toegepast in chemische, levensmiddelen, chemische vezels, mijnbouw en metaalsmelten, apotheek en lichte industrie.

Wanneer de trommel onder hoge snelheid werkt, komt de ophanging via de toevoerleiding de trommel binnen. Onder invloed van de middelpuntvliedende kracht wordt de ophanging gelijkmatig verdeeld in het filterdoek van de trommel. De vloeibare fase passeert de porie van filterdoek, de opening van het schermgaas en het filtergat van de trommel en wordt vervolgens ontladen uit de uitlaat van de moedervloeistofpijp; terwijl de vaste fase wordt onderschept om een ringfilterslakkenlaag op het filtergaas te vormen. Bij het ontladen vertraagt de hoofdmotor van de inverterende centrifuge eerst tot de ontlaadsnelheid, start vervolgens de ontladingsmotor en duwt de duwer uit de trommel. Omdat de twee uiteinden van het filterdoek omdraaien en het vastgehouden materiaal naar de buitenkant van het filterdoek wordt gedraaid.

Industriële centrifugale droger Machine integreert scheiden, drogen, sterilisatie, met perfecte afdichting systeem, absolute veiligheid en is bijzonder geschikt op hoge potentie verbindingen, farmaceutische output stadia, zeer giftige producten, toepassingsmethoden, agenten die moeten worden vervaardigd in een steriele omgeving en producten die gevoelig zijn voor zuurstof.

De straten en steegjes zijn versierd met lantaarns, mensen eten dumplings en steken vuurwerk af. Het is "de vuurboom en de zilveren bloemen zijn gesloten, en de sterrenbrug is op slot.

Het donkere stof gaat met het paard mee en de heldere maan achtervolgt mensen."

.png)

Om de traditionele cultuur krachtig voort te zetten en een harmonieuze en feestelijke sfeer te creëren, in de middag van 14 februari,

Saideli, een professionalIndustriële centrifuge fabriek, Hield een activiteit van het raden van lantaarnraadsels en het maken van een Lantaarnfestival. Mysteries fladderen in de wind,

De lucht gemengd met de geur van bloem, en interessante puzzel spelletjes, laat iedereen stoppen en blijven hangen en actief deelnemen aan het!

.png)

"Koop dumplings, verkoop dumplings, de dumplings van de tweede broer zijn weer rond", de bekende melodie weerkaatste in hun gedachten,

En iedereen begint te hunkeren naar dumplings. Vóór de wedstrijd gingen de enthousiaste en deugdzame meesters door een reeks "verwerking"

Procedures om het kleefrijstmeel tot een groot deeg te kneden en het in vijf gelijke delen te verdelen, waarbij u de wedstrijd volledig voorbereidt.

.png)

Met bevel van de scheidsrechter begon de knoedelcompetitie officieel. De technieken van de deelnemers benadrukten het verschil tussen professionele en niet-professionals.

De meesters waren zo woest als tijgers, wrijven, kneden, nesten persen, vulling stapelen en verzegelen, en een ronde en mooie knoedel werd "geboren".

Laten we eens kijken naar de niet-professionele spelers. Hoewel het proces correct is, missen ze operationele ervaring en is de huid dun en gevuld.

De witte "buik" van de dumplings is gebroken. In getimede wedstrijden heeft iedereen de schoonheid van dumplings genegeerd en in kwantiteit doorbraken en transcendentie nagestreefd.

Als gevolg hiervan streden Meiyuaner en Ugly Yuaner om de top...

.png)

Elke groep spelers werkte samen en er werden vijf sets producten geboren, 40 in de eerste groep, 51 in elk van de tweede en derde groep,

52 in de vierde groep en 43 in de vijfde groep. Volgens de regels, zullen die met meer hoeveelheid en betere kwaliteit winnen,

De vierde groep wint het kampioenschap en de tweede groep wordt de runner-up.

Raden lantaarn raadsels

Toen ik de scène van het lantaarnraadsel binnenliep, kwam er een feestelijk en vredig tafereel in zicht. De rode lantaarns hingen hoog,

En de lange touwen van de lantaarns werden opgehangen met kleurrijke tonen. Een windvlaag blies, en de noten vlogen op en neer als een De dansende vlinders zijn prachtig.

"Schiet op, schiet op, je kunt het later niet inhalen!" De stemmen van de gokkers kwamen van ver weg. Het zal zeker gewonnen worden, iedereen maakt zich op,

Het mysterie neerhalen, slimme hersens draaien, en komt al snel naar de scheidsrechter om het mysterie te onthullen. In de stijgende menigte die scène gokt,

Er was gejuich van degenen die het raadsel hebben opgelost, krassen van degenen die het antwoord niet konden raden, en actieve hulp van enthousiaste vrienden. Het was een levendige sfeer.

.png)

Lovely Lantern Festival Leuk spel

De derde partij is een leuke spelcompetitie. De handen en voeten worden samen gebruikt, de focus ligt op deelname,

En er is geen winnaar of verliezer. De spelers bewogen hun spieren en botten, en nadat ze de linker-en rechterrichting hadden vrijgemaakt,

Stapten ze in de spelpositie. Deze eenvoudigeOperaties zijn een fluitje van een cent voor de flexibele, behendige en intelligente Sedli-mensen.

Om te winnen heeft hij volledig genegeerd hoe grappig zijn acties zijn. De geest is lovenswaardig en de overwinning is van de deelnemers.

.png)

De reden waarom het Lantaarnfestival wordt doorgegeven, is vanwege het culturele erfgoed en de betekenis van dit festival: reünie, harmonie, vrijheid, dit zijn onze mooie verwachtingen. Het bedrijf hield dit evenement om de werknemers de warme en grote reünie in de grote familie van Saideli te laten voelen, en stuur tegelijkertijd elke mooie zegen naar iedereen en geef deze door aan elke broer en zus.

Op deze mooie dag wenst Jiangsu Saideli nieuwe en oude klanten en alle medewerkers een compleet, lief en soepel leven! Gelukkig Lantaarnfestival!

Hoewel de duwcentrifuge-machine veel voordelen heeft, zijn er nog steeds enkele problemen bij het gebruik ervan. Om deze storingen te voorkomen, moeten we meer aandacht besteden aan het gebruik. Kent u de relevante voorzorgsmaatregelen voor het gebruik van de pusher-centrifuge-machine? Als je er meer over wilt weten, lees dan het volgende artikel en we hopen dat het je zal helpen.

De duwcentrifuge-machine is eigenlijk hetzelfde als sommige andere apparatuur wanneer deze wordt gebruikt, en er zijn meer of minder dingen om op te letten. Daarom moet de operator werken volgens de voorwaarden bij het gebruik ervan. Bij gebruik is het noodzakelijk om de viscositeit van de moedervloeistof en de grootte van de vaste deeltjes in het materiaal te benadrukken. De concentratie van vaste stoffen en de regelmaat van het voederen zullen een grote invloed hebben op de output van de machine. Het verlies van fijne deeltjes tijdens filtratie heeft ook een grote invloed op het vochtgehalte en de zuiverheid van het gescheiden product. Het is ook belangrijk om hier op te merken dat het wassen van dePusher centrifuge machineIs om de hoogst mogelijke zuiverheid te verkrijgen. Wanneer wassen vereist is, is de configuratie in de centrifuge uitgerust met een wasbuis. Maar wanneer het in gebruik wordt genomen, moet worden besloten waar het beter is. Als er tijdens het werk een verandering is, is het noodzakelijk om de waspositie op dit moment snel aan te passen. Het is ook belangrijk om hier op te merken dat de afvoer van vaste stoffen niet mag worden belemmerd, omdat te veel vaste stoffen in de trommel schade aan de trommel kunnen veroorzaken, vooral als een verzameltank is geïnstalleerd.

Wanneer de duwcentrifuge-machine in werking is, naast deze plaatsen die ieders aandacht nodig hebben, waar gebruikers op moeten letten, is ervoor te zorgen dat de pusher-centrifuge-machine in een goede staat kan werken, alle trommels en vloeistoffen die in contact komen met de gescheiden producten. De doos moet periodiek worden schoongemaakt. Bovendien is het ook noodzakelijk om te bepalen dat de duwcentrifuge-machine moet worden gereinigd zodra deze in gebruik wordt genomen. Het tijdsinterval en de lengte van elke tijd worden bepaald door de bedrijfsomstandigheden en de kenmerken van het product. Over het algemeen moet de reinigingstijd ten minste elke 8 uur zijn. Als dit interval lang is, kan dit leiden tot een toename van het vochtgehalte van het product, waardoor de rotor uit balans raakt en de levensduur wordt verkort. Dit verhoogt ook het aantal revises en downtime, waardoor de labyrintafdichting de olie blokkeert en vervuilt. Als de voedingstijd van de apparatuur relatief lang is, kan de filterkoek in de rotor bovendien uitharden. Zodra de voeding is voortgezet, is het onmogelijk om de filtercake eruit te duwen, dus het voeren moet worden gestopt.

De inhoud van het bovenstaande artikel is dat de fabrikant van de duwcentrifuge van SAIDELI enkele zaken uitlegt waar u op moet letten bij het gebruik van de duwcentrifuge. SAIDELI is een fabrikant gespecialiseerd in de productie van pusher centrifuge machine. We verwelkomen ook Chinese en buitenlandse klanten om ons bedrijf te bezoeken en bevredigende apparatuur aan te schaffen voor testen ter plaatse.

Centrifuges worden gebruikt voor industriële en medische toepassingen. Industriële centrifuges scheiden vaste stoffen van vloeistoffen, vloeistof-vloeistofscheiding en vloeistof-vloeistof-vaste scheidingsfiltercentrifuges gebruiken middelpuntvliedende kracht om een vloeistof door een filtratiemedium te leiden terwijl ze vaste stoffen opvangen door de filtermedia.

In de wereld van industriële scheidingsprocessen spelen decanteercentrifuges een vitale rol bij het bereiken van een efficiënte en betrouwbare scheiding van vaste stoffen en vloeistoffen. Onder de verschillende soorten decanteercentrifuges die beschikbaar zijn, valt de LW-decantercentrifuge op door zijn uitzonderlijke prestaties en veelzijdigheid. In deze blog zullen we ons verdiepen in de functies, toepassingen en voordelen van LW-decanteercentrifuges en licht werpen op waarom ze de voorkeur hebben in tal van industrieën.

LW-decanteercentrifuges staan bekend om hun vermogen om vaste stoffen en vloeistoffen met opmerkelijke precisie te scheiden. Deze centrifuges maken gebruik van het principe van de middelpuntvliedende kracht om verschillende componenten te scheiden op basis van hun soortelijk gewicht. Het LW-ontwerp verwijst naar de lichtgewicht constructie van de centrifuge, waardoor snellere acceleratie en vertraging mogelijk is, wat resulteert in verbeterde efficiëntie en kortere verwerkingstijd.

Rotating Bowl: het hart van de LWKaraf separatorIs de roterende kom, waarin het te scheiden mengsel is ondergebracht. De snelle rotatie van de kom genereert middelpuntvliedende kracht, waardoor vaste stoffen en vloeistoffen worden gescheiden.

Schroeftransporteur: In de kom gepositioneerd, transporteert de schroeftransporteur bezonken vaste stoffen naar het conische uiteinde van de centrifuge voor ontlading. De instelbare snelheid en het ontwerp zorgen voor een optimale scheiding tussen vaste en vloeistof.

Aandrijfsysteem: Het aandrijfsysteem regelt de rotatiesnelheid van zowel de kom als de schroeftransporteur, waardoor fijnafstelling kan voldoen aan specifieke procesvereisten.

Differentiële snelheidscontrole: LW-decanteercentrifuges hebben vaak een differentieel snelheidsregelmechanisme, waardoor onafhankelijke aanpassing van de snelheid van de kom en de schroeftransporteur mogelijk is voor nauwkeurige controle over het scheidingsproces.

De LW-decanteercentrifuge vindt toepassingen in een breed scala van industrieën, waaronder:

Afvalwaterzuivering: LW-centrifuges ontwateren slib efficiënt, waardoor de scheiding van water van vaste stoffen mogelijk wordt, wat resulteert in een verminderd afvalvolume en een verbeterde waterkwaliteit.

Chemische productie: LW-decanteercentrifuges helpen bij het verhelderen van vloeistoffen, het scheiden van vaste deeltjes en het terugwinnen van waardevolle chemicaliën uit processtromen.

Voedselverwerking: dezeIndustriële centrifugesWorden gebruikt voor de scheiding van voedingsproducten zoals oliën, vetten, sappen en suspensies, waardoor een hoge productkwaliteit en zuiverheid wordt gegarandeerd.

Olie-en gasindustrie: LW-decanteercentrifuges spelen een cruciale rol bij de scheiding van olie, water en vaste stoffen in boormodder, slopolie en andere afvalstromen van olievelden, het vergemakkelijken van een efficiënte verwijdering en naleving van het milieu.

Hoge scheidingsefficiëntie: LW-decanteercentrifuges bieden een uitzonderlijke scheidingsefficiëntie, waardoor hoogwaardige vloeibare en vaste fracties kunnen worden geëxtraheerd.